Zahlreiche elektronische Bauteile reagieren äußerst empfindlich auf klimatische Einflüsse. So können sie beispielsweise Feuchtigkeit aus der Raumluft absorbieren. Aufgrund dieser Erkenntnisse orientiert sich die Mikroelektronik-Branche an den international gültigen Richtlinien der JEDEC, einer US-amerikanischen Organisation zur Standardisierung von Halbleitern. So regelt etwa der von ihr entwickelte Moisture Sensitivity Level (MSL), wie lange unverpackte Bauteile maximal aufbewahrt werden können. In diesem Fall fällt es unter die Richtlinie IPC/JEDEC J-STD-033.

Pop-Korn-Effekt

Ist die Lagerzeit eines Bauteils überzogen, besteht die Gefahr, dass auch der Feuchtigkeitsempfindlichkeitsschwellwert überschritten ist. Wird es dennoch weiterverarbeitet, kann das im Beispiel eines Reflow-Löt-Prozesses bedeuten, dass die zuvor aufgenommene Feuchtigkeit durch den schnellen Temperaturanstieg verdampft. Dies wiederum verursacht einen immensen Druckanstieg im Inneren des Bauteils, was in der Konsequenz die Bildung von Rissen zur Folge haben kann. Im schlimmsten Fall platzt das Bauteil sogar auf wie ein getrocknetes Maiskorn. Deshalb wird dieses Phänomen auch als „Popcorn-Effekt“ bezeichnet.

Wir, die

S&P Dienstleistungen in der Mikroelektronik als Gurtungs- und Bauteilvorbereitungsspezialist sowie auch als kompetenter Beratungspartner für ausgefeilte technische Prozesse, empfehlen aus unseren Erfahrungen heraus zwei mögliche Vorgehensweisen:

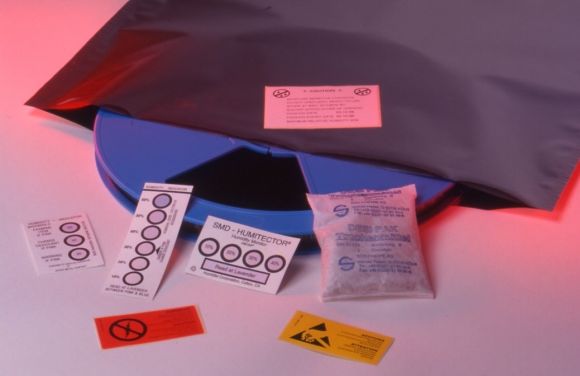

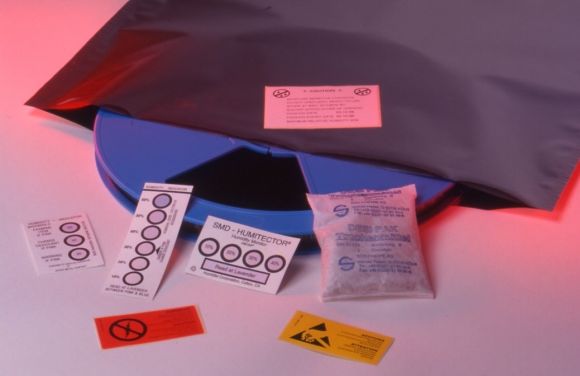

- Die Bauteile werden von vornherein in einer speziellen, vor Feuchtigkeit schützenden Verpackung aufbewahrt.

In unserem Unternehmen stehen vier Vakuumiermaschinen zu Verfügung. Mit diesen sind Umhüllungen mit und ohne Stickstofffüllung möglich, ebenso Doppelverpackungen für Langzeitlagerung sowie Trockenverpackungen für Trays, Tubes und 7", 13", 15"-Spulen.

- Die Bauteile werden vor der Weiterverarbeitung getrocknet.

Gerade bei den zunehmend kleiner werdenden Teilen wird das Verhindern von Feuchtigkeits-ansammlungen in den Kunststoff-Bestandteilen der Bauelemente immer schwieriger. Bauteile, die ohne besondere Schutzmaßnahmen aufbewahrt wurden oder deren Lagerzeit nach dem MSL überschritten ist, bergen während des Lötvorgangs ein hohes Risiko des Aufplatzens oder des Entstehens von Schäden durch Mikro-Risse. Dies lässt sich ausschließen, indem wir sie einem Austrocknungsvorgang in prozessorgesteuerten Temperaturöfen unterziehen. Hierbei stehen

drei standardisierte Versionen zur Auswahl: 125 Grad Celsius / 24 Stunden (125/24/0), 40 Grad Celsius / 168 Stunden (40/168/0) sowie die zunehmend beliebte Variante 50 Grad Celsius / 24 Stunden und 1% Restfeuchte (50/24/1), für die allerdings eine jeweils kundenspezifische Freigabe nötig ist. Hiervon abweichende kundenspezifische Trocknungsprozesse werden ebenfalls durchgeführt.

Da wir neben 4 Temperaturöfen und 2 Trocken-Temperaturschränken noch über 3 Trockenlagerschränke sowie 1 Stickstofflagerschrank verfügen, können die Bauelemente unserer Kunden bis zur Weiterverarbeitung auch sachgerecht aufbewahrt bei uns verbleiben. Oder wir verpacken diese professionell in Vakuumbeutel mit Feuchteanzeiger und Trockenmittel. Diese Kombination ergibt die Sicherheit, dass die Bauteile garantiert trocken sind. Mit der hierfür bereitstehenden rechnerischen Kapazität können so beispielsweise bis zu 1.000 Spulen oder 10.000 Trays zeitgleich getrocknet werden!